자동차

다른 표기 언어 automobile , 自動車

요약

원동기의 동력을 이용해 사람이나 화물을 운송하는 기계.

auto, motorcar, car라고도 함.

주로 휘발성 연료를 사용하는 내연기관으로 추진된다. 자동차는 20세기경부터 사용되기 시작해 현대의 어느 발명품보다도 사회를 변화시키는 데 큰 몫을 담당했다. 먼저 장거리여행이 용이해졌으며, 도시와 멀리 떨어진 곳에서의 생활을 비롯해 원거리 통학이 가능해졌다. 증가하는 자동차의 교통량을 소화해내기 위해 모든 나라는 길을 확장하며, 고속도로를 만들고 있다.

역사

15세기 중반에 이르러 스프링·태엽장치·바람 등으로 구동되는 실험적인 운반체에 대한 연구의 발전과 함께 자주식(自走式) 운반체를 실용화하려는 노력이 있었지만, 진정한 의미에서 최초의 자동차는 1769년 프랑스의 N.J. 퀴뇨가 제작한 차이다.

포차(砲車)를 견인할 목적으로 설계되었던 이 차는 3.6km/h로 20분 동안 4명의 승객을 실어나를 수 있는 3륜 증기자동차였다. 그러나 보일러의 물을 15분마다 보충해야 했으며, 앞바퀴 하중이 너무 커서 조향(操向)이 힘든데다가 제동이 거의 불가능했다. 그후에 유럽 각지에서 증기자동차에 대한 연구가 활발히 행해졌다. 그중 1801년에 만들어진 R. 트레비식의 증기자동차는 매우 실용적인 것으로 대형 바퀴를 가지고 있었다. 소음과 악취가 심하고 보일러의 폭발위험이 있었음에도 불구하고, 19세기 전반 영국에서는 증기자동차가 대중교통수단으로 이용되었다.

증기자동차는 개인용 소형 자동차에는 적합하지 않아 점차 대형 트럭용이나 견인 트럭용 기관으로 사용되기 시작해 1920년대 중반까지 계속 사용되었다. 19세기 중반에는 전기자동차가 등장했다. 충전과 짧은 항속거리 등의 문제가 있었으나 좋은 내구성과 간단한 구조 때문에 1920년 중반까지 사용되었다. 프랑스의 보 드 로샤는 1862년 행정기관(行程機關)의 원리를 최초로 발견했으며, 1876년 독일의 공학자 N. 오토가 이 원리를 기본으로 4행정 가솔린 기관을 개발했다.

20세기초까지는 전기와 증기를 가장 널리 이용했으나 가솔린 기관이 증기나 전기로 작동하는 기관보다 더 안전하고 고장이 적어 널리 보급되었다. 유럽 자동차 제작의 선구자는 독일의 G. 다임러와 K. 벤츠인데, 이들은 1880년대부터 따로 차를 만들기 시작했다.

1885년 다임러는 가볍고 강력한 가솔린 기관을 완성하고, 이것을 목제 2륜차에 장착하여 특허를 얻었다. 벤츠도 같은 해에 2행정 가솔린 기관을 완성하고 3륜차에 장착하여 특허를 얻었다. 그후 이들은 자기의 회사를 설립하여 서로 경쟁하면서 발전해갔다. 1926년 이 두 회사가 합병되어 다임러벤츠사로서 존속하고 있는데, 이 회사는 세계에서 가장 오래된 자동차 회사이다.

미국에서는 R.E. 올즈, J. 패커드 등이 있다. 이중 올즈는 1901년 유명한 올즈모빌을 제작해 최초의 자동차를 대량 생산했다. 1898년 미국에는 50개의 자동차 제작회사가 있었으며, 1908년에는 241개로 늘어났다. 그 해에 포드는 일관작업열을 이용해 자동차 제작에 일대 변혁을 일으켰으며, 값싸고 사용범위가 넓으며 수리 및 보전이 쉬운 차인 모델 T를 내놓았다.

모델 T의 등장은 자동차를 부자들의 전유물에서 그리 수입이 많지 않은 일반인들도 구입할 수 있는 품목으로 바꾸어 놓았다. 1920년대말에 이르러 현대산업국가에서 자동차는 흔한 것이 되었다.

1930, 1940년대 자동차 제조공정은 포드와 다른 선구적인 자동차 제작자들의 작업원리에 따라 개량되고 향상되었다. 자동차들은 보통 대형으로 비싸고 사치스러웠다. 제2차 세계대전 뒤에 미국의 부가 팽창함에 따라 가스를 연료로 사용하는 대형 자동차가 개발된 반면, 유럽의 자동차 제작회사는 연료효율이 좋은 소형 자동차를 만들었다.

1970년대 중엽 원유가의 상승은 소형차의 수요를 증가시켰으며, 주로 유럽·미국을 비롯해 일본·한국에서도 생산되었다.

종류

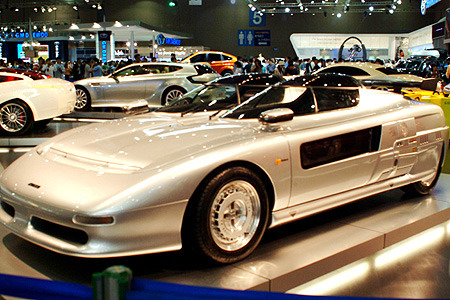

자동차의 종류는 용도별로 보면 적은 인원(6인 이하)을 운송하는 승용차, 주로 화물을 운반하는 트럭, 뒷좌석에 많은 인원을 태우는 버스, 특수한 용도로 사용하는 특수차 등이 있다. 승용차는 실용차·스포츠카·경주차·다목적차 등으로 구분할 수 있는데, 승용차를 외관에 따라 세분하면 다음과 같다. 세단(sedan)은 4~6인승으로 2열의 좌석과 화물을 적재할 수 있는 트렁크가 있다.

리무진(limousine)은 세단과 비슷하나 운전석과 뒷좌석 사이에 칸막이가 있어 뒷좌석 승객의 편안함과 안락함을 중요시하는 6~8인승의 영빈용 차량이다. 쿠페(coupé)는 2도어 2인승으로 비교적 높이가 낮고 뒷좌석은 어린이만 탈 수 있을 정도의 좁은 공간으로 되어 있으며, 모양이 스포티하여 젊은 층이 선호한다. 스테이션 왜건(station wagon)은 세단의 지붕을 후단까지 늘려 뒷좌석에 화물칸을 설치함으로써 화물의 운반을 중시한다.

컨버터블(convertible)은 필요에 따라 지붕을 개폐하여 운전의 묘미를 느낄 수 있으나 전복시 안전성에 문제가 있다. 하드톱(hardtop)은 세단이나 쿠페에서 중앙 필러(center pillar)가 없는 형태로 창을 열면 훨씬 개방감을 느낄 수 있다. 또한 버스에는 캡오버형 버스, 1층 버스, 2층 버스 등이, 트럭에는 보통 트럭, 덤프 트럭, 밴형 트럭, 포장 트럭, 트레일러 등이, 특수차에는 구급차 소방차·청소차·순찰차·불도저·제설차 등이 있다.

구조

구조

자동차는 크게 차체(body)와 섀시(chassis)로 나눌 수 있다.

차체

차체는 섀시 위에 붙어 있는 부분으로 자동차의 외관을 좌우한다. 차체를 제작할 때 강도·내구성·생산성·가격 등을 고려해 많은 재료를 사용하는데, 현재는 철강의 비율이 다른 재료에 비해 높다. 자동차는 무게를 줄이면 그만큼 주행연비가 좋아지므로 무게를 줄이기 위해 알루미늄·마그네슘 등의 경합금과 플라스틱의 사용비율이 증가하고 있다.

차체구조는 프레임(frame)을 사용하는 프레임 구조와 프레임이 없는 일체구조가 있다.

트럭이나 비포장길을 주행하는 다목적용 차량 등은 주행중에 노면에서 받는 충격이나 화물의 하중을 견딜 수 있는 강도가 있어야 하므로 프레임 구조를 사용하고 승용차나 소형 승합차는 차량 중량을 줄이고 충돌시 충격을 가능한 한 흡수하여 승객을 보호하기 위해 일체구조를 사용한다. 또한 경주용 차에서는 특수한 목적으로 외피와 동체틀만으로 구성된 모노코크(monocoque) 구조를 사용하기도 한다.

섀시

섀시는 차체를 뺀 나머지 부분으로 자동차의 성능과 안전에 관계되는 모든 장치를 말한다. 주요장치를 크게 나누면 자동차를 움직이기 위해 동력을 만드는 동력발생장치, 동력을 바퀴에 전달하는 동력전달장치, 노면의 진동이나 충격을 흡수해 안전하고 편안하게 주행하도록 하는 현가장치, 주행 도중 방향을 바꾸기 위한 조향장치, 주행중 속도를 줄이거나 멈추기 위한 제동장치, 자동차의 운전을 돕기 위한 각종 계기·조명·전기부품 등을 포함하는 기타장치로 되어 있다.

자동차 섀시의 구성

동력발생장치

기관은 자동차를 움직이기 위한 동력원으로서 연료를 기관 내부에서 연소하는 내연기관인데, 기관 본체 외에 연료장치, 흡·배기장치, 점화장치, 윤활장치, 냉각장치 등으로 구성되어 있다.

기관은 점화방식에 따라 가솔린 기관과 디젤 기관으로 나뉜다. 가솔린 기관은 기화기(carburettor)에서 만들어진 연료와 공기의 혼합 가스를 실린더 내부로 흡입해 피스톤으로 압축할 때 전기불꽃으로 점화·폭발시켜 동력을 얻는 기관이다. 작동중 진동소음이 작고 성능이 좋으며 경량이므로 승용차에 많이 사용한다. 디젤 기관은 공기만 실린더 내부로 흡입해 압축한 후 고압으로 경유를 분사하여 자연점화로 폭발시켜 동력을 얻는 기관이다.

연료소비율이 작고 열효율이 높으나 진동소음이 크고 압축압력이 가솔린 기관보다 2~3배 정도 높아 기관 구성부품이 상대적으로 견고해야 하므로 중량이 무거워 트럭·버스 등에 사용한다.

또한 기관은 피스톤 운동에 따라 왕복기관(reciprocating engine), 회전식 기관(rotary engine)으로 나눌 수 있고, 실린더의 수에 따라 2사이클 기관, 4사이클 기관으로 나눌 수 있는데, 일반적으로 2회전할 때마다 1회 폭발이 일어나는 4사이클 왕복 기관을 사용하며 소형에서 대형으로 갈수록 배기량이 증가하므로 실린더의 수를 4개(4기통)·6개(6기통)·8개(8기통) 등으로 늘려야 한다.

밸브의 구조에 따라 SOHC(single over head camshaft)·DOHC(double over head camshaft) 등으로 나뉘는데, 캠 축을 실린더 헤드에 설치해 캠 축으로 밸브를 열고 닫을 때 DOHC는 SOHC에 비해 밸브 개폐 횟수가 배가 되어 같은 배기량의 기관으로 출력을 증가시킬 수 있어서 고속기관으로 사용이 증가되고 있으나 진동소음이 크다.

이밖에 실린더 배열에 따라 직렬형·V형·수평대향형(水平對向型) 등으로 나눌 수 있고, 대체 연료에 따라 알코올 기관, 수소 가스 기관, 천연 가스 기관, 가스 터빈 기관 등으로 나눌 수 있다.

기관 본체의 주요부는 실린더 헤드(cylinder head), 실린더 블록(cylinder block), 피스톤(piston), 커넥팅 로드(connecting rod), 크랭크 축(crank shaft), 플라이 휠(fly wheel), 기관 베어링(engine bearing), 기관 밸브(engine valve) 등으로 구성되어 있다. 피스톤은 기관의 압축·폭발 행정과 함께 실린더 내를 왕복하면서 고압의 가스로부터 받은 압력을 커넥팅 로드를 거쳐 크랭크 축으로 전달하고 크랭크 축은 피스톤의 왕복운동을 회전운동으로 바꾸어 플라이 휠을 회전한다.

플라이 휠은 기관의 회전력을 바퀴의 회전력으로 바꾸기 위하여 클러치 판이 접촉되는 마찰면이 있고, 시동시 기관을 회전시키기 위한 링 기어(ring gear)가 장착되어 있다. 밸브는 실린더 위의 연소실에 마련된 흡기구와 배기구를 각각 개폐하여 공기와 연료의 혼합 가스를 실린더에 들어가게 하는 일과 연소된 가스를 내보내는 일을 한다. 크랭크 축의 회전에 알맞게 밸브의 개폐가 이루어져야 하는데, 크랭크 축의 회전을 캠 축에 전달하는 타이밍 기어(timing gear)가 담당하고 캠의 구조에 의해 흡기 및 배기 밸브의 개폐 시간이 조절된다.

연료장치는 연료와 공기를 알맞은 비율로 혼합해 실린더에 공급하는 기화기와 연료를 직접 실린더에 분사하는 분사기(injector)가 있다.

기화기는 공회전·고속운전·가속할 때를 비롯해 추운 날씨에도 기동할 수 있도록 항상 적합한 혼합 가스를 만들고, 또한 매우 간단하고 내구성이 있으면서 저렴하다는 이점이 있어 보통 가솔린 기관에서 많이 사용되지만, 고성능의 고급차에서는 전자 가솔린 주입장치(electronic gasoline injection/E.G.I)란 두뇌부가 각 센서로부터 전기신호를 모아 기관의 운전상태를 감지하여 연료를 알맞게 분사하는 전자제어 연료분사장치를 사용한다.

기관의 흡기과정에서 공기와 함께 들어오는 먼지와 그밖의 이물질에 의해 피스톤 링, 실린더 벽, 베어링 등이 마모되는 것을 막기 위해 공기여과기(air cleaner)가 설치되어 있는데, 보통 건식 공기여과기를 많이 사용한다.

흡기 매니폴드(intake manifold)는 기화기 출구와 각 실린더의 흡기구를 연결해 기화기에서 만들어진 혼합 가스를 각 실린더에 균일하게 분배한다. 기관 실린더에서 연소된 배기 가스는 배기 매니폴드, 배기 파이프, 소음기 등의 배기장치를 통해 대기로 방출되는데, 배기 매니폴드를 통과한 배기 가스는 고온이면서 속력이 거의 음속에 달하므로 그대로 방출하면 급격히 팽창해 격렬한 폭음을 내므로 소음기를 달아 음압과 음파를 감소시킨다.

자동차의 배기 가스가 대기오염의 주범으로 대두되어 배기 가스를 줄이기 위한 대책이 향후 자동차업계의 최대의 과제가 되고 있다. 배기 가스 속의 일산화탄소·탄화수소·질소산화물 등의 유해 성분을 정화하기 위해 배기 파이프 중간에 촉매장치(catalytic converter)가 장착되어 있는데, 산화 촉매제로 백금과 그밖의 물질을 사용한다. 혼합기를 이론 공연비(空煙比) 부근으로 제어하기 위해 산소 센서로 배기 가스 속의 산소의 농도를 검출하고 제어용 마이크로 컴퓨터(electronic control unit/E. C. U.)로 연료량 또는 공기량을 조절하는 공연비 피드백 제어장치, 배기 가스 중 질소산화물을 절감하는 배기가스재순환(exhaust gas recirculation/E. G. R.) 장치 등의 여러 배기 가스 제어장치가 개발되고 있다.

점화장치는 연소실 내에 압축된 혼합 가스를 고온의 전기불꽃으로 점화하여 연소를 일으키는 장치이다.

가솔린 기관의 점화장치에서는 주로 축전지 점화식을 사용하는데, 주요 구성부품은 축전지, 점화 스위치, 점화 코일, 배전기, 점화 플러그 등이다. 12V(볼트) 축전지는 점화장치에 전기를 공급할 뿐만 아니라 시동 조명 등에 필요한 전기를 공급한다. 기관을 시동하면 점화 스위치가 작동해 점화 플러그에 불꽃을 튀길 수 있는 높은 전압(2만V 이상)이 점화 코일에 발생하고, 유도된 고압의 전류는 배전기에 의해 기관의 점화 순서에 따라 각 실린더의 점화 플러그에 분배된다.

이때 배전기는 기관 속도에 맞추어 점화 시기를 조절한다.윤활장치는 기관 내부의 각 부품 사이에 오일을 공급하여 마찰을 줄이고 마멸을 방지하면서 밀봉작용·냉각작용·세척작용·응력분산작용·방청작용도 겸한다. 구성부품에는 오일 팬(oil pan) 내의 오일을 빨아올려 압력을 높이는 오일 펌프, 윤활회로 내의 먼지·금속분말 산화생성물 등을 제거하는 오일 필터(oil filter)가 있다.

냉각장치는 운전중에 기관이 과열되지 않도록 기관을 냉각시켜 알맞은 온도로 유지시키는 장치이다(기관은 연소할 때 연소실 내의 온도가 200℃에 이르고 이 열의 상당량이 실린더 및 기타 부품에 전달됨). 기관을 너무 냉각시키면 연료소비량이 증가하고 베어링이 마멸되는 부작용이 있으므로 냉각수의 온도를 80℃ 전후로 유지시킨다.

냉각장치에는 기관의 외부를 공기로 냉각시키는 공냉식 냉각장치와 냉각수를 사용하는 수냉식 냉각장치가 있다. 보통 수냉식 냉각장치 중 물 펌프로 냉각수를 강제로 순환시키는 강제 순환식 냉각장치를 사용하고 있는데, 냉각수는 기관의 실린더 블록 및 실린더 헤드 내의 냉각수로를 통과하면서 기관 본체를 냉각하고 수온조절기를 거쳐 방열기로 유입된다.

수온조절기는 냉각수의 온도가 정상 이하이면 통로를 닫아 냉각수가 방열기로 흐르지 못하게 하고 냉각수의 온도가 정상에 가까우면 점차 열리기 시작해 정상 온도에서 완전히 열린다.

동력전달장치

기관에서 발생된 회전동력을 구동바퀴까지 전달하는 장치로서, 기관-클러치-변속기 유니버설 조인트-추진축-종감속 기어 및 차동 기어 장치-차축-구동바퀴 등의 경로를 따라 동력이 전달된다(전동장치). 동력을 전달하는 방식에 따라 앞기관 후륜 구동식(front engine rear drive:기관을 앞에 장착하고 뒷바퀴를 구동하는 방식), 앞기관 전륜 구동식(front engine front drive/FF차), 뒷기관 후륜 구동식(rear engine rear drive) 등이 있다.

소형 승용차의 경우 앞기관 전륜 구동식이 일반적인데, 이것은 뒷바퀴로 동력을 전달하기 위해 필요한 추진축 및 뒤차축이 필요 없어 차의 무게를 줄일 수 있고 차체 바닥을 편평하게 하여 실내공간을 넓히고 동력손실을 줄이며 직진 주행성능이 좋을 뿐만 아니라 빙판이나 빗길에서 안정성이 높다는 장점이 있다. 그러나 자동차 앞쪽에 기관 및 동력전달장치 등이 집중하여 구조가 복잡하고 차량의 앞쪽에 중량이 편중되어 차선을 변경하거나 커브길 주행시 불안정성이 있을 수도 있다.

현재는 앞뒤 바퀴 모두를 구동하는 전륜구동식(全輪驅動式)이 증가하고 있다. 이 방식은 눈길같이 미끄러운 도로에서 확실한 발진, 등판능력의 향상, 고속직진에서의 안정성, 거칠거나 미끄러운 커브길에서 선회할 때의 안정성 등이 개선되는 많은 장점을 가지고 있다.

클러치는 운전중 필요에 따라 기관의 회전력을 바퀴에 전달하거나 차단하는 장치로서 마찰 클러치, 유체 커플링(유체 클러치라고도 함) 등이 있다.

자동차는 정지상태에서 출발할 때 전차와 같이 즉각적으로 힘을 낼 수 없으므로 회전중인 기관과 정지해 있는 바퀴를 연결시키거나, 가속 또는 감속시키기 위해 변속기 기어를 바꿀 때에도 기관의 회전력을 잠시 차단할 필요가 있는데, 이때 클러치가 필요하다. 마찰 클러치는 압력판 사이의 마찰을 이용하여 동력을 전달하는 방식으로 구조가 간단하고 수리가 수월하여 가장 많이 사용하나 조작이 서투르면 클러치 페달을 뗄 때 충격이 전달되고 압력판의 마찰제가 마멸·손상되기 쉽다.

유체 커플링은 동력전달의 매체로 유체를 사용하는데, 펌프실 내에 펌프 날개와 터빈 날개를 서로 맞대 놓고 유체를 꽉 채운 다음 펌프 날개를 천천히 돌린다. 어느 속도에 이르면 유체의 운동 에너지에 의해 터빈 날개가 돌게 되는데, 이것이 유체 커플링의 작동원리이다. 유체 커플링은 유성 기어식 자동변속장치와 조합해 사용하지만 기관의 회전력을 변환시킬 수 없는 단점 때문에 토크를 변환하여 자동차가 출발할 때 큰 힘을 공급해주는 토크 변환기(torque converter)를 더 많이 사용한다.

토크 변환기의 구조는 유체 커플링과 비슷하나 고정자(stator)라는 부품을 부착하여 유체의 방향을 바꾸어 저속에서 기관의 토크를 증대시키고 속도가 증가해 기관 회전수와 추진축의 회전수가 일치하면 프리휠의 작용으로 단순히 클러치 작용만을 하게 한다. 이 장치는 기관과 자동변속장치 사이에 설치하여 자동차가 유연하게 출발하도록 하는 매우 중요한 것이지만 가격이 비싸고 내부 형상이 복잡하며 유체의 유동해석이 어려워 세계의 몇몇 유수한 자동차 회사만 만들고 우리나라는 전량을 수입에 의존하고 있는 실정이다.

변속기는 기관과 추진축 사이에 위치해 기관의 동력을 자동차의 주행상태에 알맞도록 회전력과 속도를 바꾸어 바퀴에 전달하는 장치로서, 크게 수동변속기와 자동변속기로 나뉜다(수동변속장치, 자동변속장치). 최근 자동차의 연비와 변속기의 효율 향상을 위해 무단변속기(continuously variable transmission/CVT)가 주목을 받고 있다.

자동변속기를 장착한 승용차는 미국의 경우 90%, 일본의 경우 70%를 넘어선 상태이고 한국에서도 해가 거듭될수록 장착 비율이 증가하고 있지만 수동변속기에 비해 연비가 20% 정도가 나쁘다. 무단변속기는 연속적으로 변속하기 때문에 유단변속인 자동변속기보다 구동력의 손실이 적어서 연비가 개선되고 변속할 때 충격이 없어서 승차감이 좋으므로 일본의 자동차 회사들이 실용화에 박차를 가하고 있으며, 최근 환경오염규제에 따라 전기자동차와 내연기관의 혼성 차량(hybrid vehicle)의 변속기로서의 역할이 증대되고 있다.

변속기는 톱니바퀴에 의해 회전수와 방향을 결정한다. 변속기의 제1단에서 차의 속도는 가장 늦으나 견인력은 최고로 크고, 최고단에서 직렬로 연결될 때의 차의 속도는 가장 빠르나 견인력은 가장 작다. 수동변속기에서 가장 많이 사용하는 선택 기어식은 싱크로 메시(synchro mesh) 기구를 사용하여 저속·고속·후진 등으로 기어 물림을 바꾼다. 자동변속기에서 사용하는 유성 기어식은 선 기어(sun gear), 유성 기어(planetary gear), 링 기어(ring gear) 등으로 이루어진 구조로서 기어 물림을 바꾸지 않아도 브레이크 밴드와 클러치의 조작으로 원활한 변속을 할 수 있는 동시에 다수의 기어가 물려 있기 때문에 작고 튼튼하게 만들 수 있다.

최근 많이 사용되는 자동변속기는 유성 기어와 토크 변환기를 직렬로 연결해 차량의 속도와 주행 부하량에 맞추어 최적의 토크 변환을 자동적으로 행하는 변속장치로, 클러치 페달이 필요 없고 수동식보다 동력을 원활히 전달하므로 기어의 마모가 적고 운전조작이 쉽기 때문에 피로를 덜어주나 구조가 복잡하고 가격이 비싸며 연료소비가 많다. 자동 변속장치는 선택 레버를 사용하여 중립(N)·저속(L)·전진(D)·후진(R)·주차(P) 등의 위치로 바꾼다.

변속기의 출력을 차축에 전달하기 위해 추진축과 자재이음(universal joint:두 축이 어떤 각도로 교차하고 있을 때 사용하는 이음)이 장착되어 있다.

추진축은 강력한 비틀림을 받으면서 고속 회전을 하므로 속이 빈 강관으로 되어 있고, 자재이음은 추진축과 차축을 연결하여 동력을 전달하기 위해 사용된다. 이 이음이 사용되면 운전중 각도를 변화시킬 수 있다. 추진축의 회전력은 종감속 기어를 통해서 직각에 가까운 각도로 차축에 전달되고 동시에 감속된다.

종감속비는 링기어 톱니수와 구동 피니언의 톱니수의 비로 표시하는데 종감속비를 크게 하면 가속력이나 등판력이 향상되지만 속력이 저하되므로 트럭이나 버스는 5~8, 승용차는 4~6으로 한다. 자동차가 굴곡주행을 할 때 바깥쪽 바퀴가 안쪽 것보다 더 많이 회전해야 미끄러지지 않고 원활하게 달릴 수 있으며 울퉁불퉁한 도로를 주행할 때에도 양쪽 바퀴의 회전수가 달라야 하므로 차동기어장치가 필요하다. 차동기어장치를 통과한 동력은 차축에 전달되며 안쪽은 스플라인(spline)을 통해 차동기어장치의 사이드 기어에 끼워지고 바깥쪽은 구동바퀴에 연결된다.

구동바퀴에 붙은 타이어는 노면과 접지하여 추진력을 준다. 타이어는 울퉁불퉁한 노면을 달릴 때 완충장치의 역할을 하므로 승차감·조종안정성·진동소음 등에 영향을 미친다. 타이어에는 구조에 따라 튜브 타입(tubed type)과 튜브레스 타입(tubeless type:튜브가 없는 형)이 있는데, 근래에는 내구성 때문에 고속용으로 튜브레스 타입이 사용된다.

또한 바이어스 타이어(bias tire)와 레이디얼 타이어(radial tire)가 있는데, 이것은 타이어를 만들 때 플라이 코드(ply code)를 경사지게 감느냐(바이어스), 타이어 회전방향과 직각으로 감느냐(레이디얼)의 차이이다. 승용차의 경우 거의 레이디얼 타이어를 사용하고 최근에는 높이에 비해 폭이 넓은 저편평비의 타이어가 보급되고 있으며, 우리나라에서도 50시리즈 타이어가 개발되었는데 편평비가 낮을수록 승차감은 좋지 않으나 접지성이 좋고 조종 안정성이 우수하여 젊은층이 선호한다.

현가장치

현가장치는 차축과 프레임을 연결하고 주행중 노면에서 받는 진동이나 충격을 흡수하여 자동차의 승차감과 안정성을 향상시키고 구동바퀴의 구동력과 제동시 제동력을 프레임에 전달하며 선회할 때 원심력을 이겨내 차체가 올바른 위치를 갖도록 한다.

현가장치는 크게 일체차축 현가장치와 독립 현가장치로 나뉜다. 일체차축 현가장치에서 좌우 바퀴를 1개의 차축으로 연결하고 차축을 판스프링(leaf spring)으로 프레임에 연결한 '판스프링형'(leaf spring type)은 강도가 크고 구조가 간단하여 트럭 및 대형차에 사용하며, 좌우의 트레일링 암(trailing arm)을 크로스 빔(cross beam)으로 결합한 '토션 빔형'(torsion beam type)은 소형 FF차의 뒤현가장치로 널리 사용하는데, 구조가 간단하고 타이어가 노면과 항상 수직으로 접지하므로 안정하다.

독립 현가장치는 양쪽 바퀴가 서로 독립적으로 움직이므로 승차감과 안정성이 좋아 승용차에 많이 사용하나 바퀴가 상하 운동하면서 타이어의 접지면 및 바퀴 정렬이 변화하기 때문에 타이어의 마모에 주의해야 한다. 차량에 따라 더블 위시본형(double wishbone type), 맥퍼슨형(macpherson strut type), 트레일링 암형(trailing arm type) 등이 있다. 더블 위시본형은 새의 가슴뼈와 비슷한 V자 형태로 상부제어 암과 하부제어 암을 프레임(또는 차체)과 조향 너클에 조립하여 상하를 연결한 구조로서 상하방향의 힘은 코일 스프링(coil spring)과 완충기가 받고 전후좌우의 힘은 상하의 암이 지지한다.

상하 암의 길이와 각도를 바꾸어 기하학적 변화를 줄 수 있으나, 구조가 복잡하고 공간확보가 어려워 FF차에서 구동축과 간섭되기 쉽다. 맥퍼슨형은 코일 스프링을 완충기에 설치하고 완충기로 킹 핀과 지지봉 역할을 겸하도록 하는 구조로서 더블 위시본형에 비해 간단하고 공간적으로도 유리하므로 승용차에 폭넓게 사용된다. 이러한 구조에 붙어 있는 스태빌라이저(stabilizer)는 차의 진동을 방지한다. 트레일링 암형은 차의 앞뒤 방향으로 트레일링 암을 설치한 것으로 차체 바닥을 낮출 수 있어 공간확보에 유리하고 암의 상하운동이 수직이므로 타이어 마모는 적으나 차량의 측면방향의 힘에 약하며 주로 승용차의 뒤차축에 사용한다.

현가장치에 사용하는 스프링은 판 스프링, 코일 스프링, 토션 바 스프링(torsion bar spring), 공기 스프링 등이 있다. 코일 스프링은 스프링 강의 둥근 막대를 코일 모양으로 감아서 비틀림에 의한 탄성을 이용하는데, 용수철 상수가 작은 반면 단위 중량에 대한 에너지 흡수율이 크고 유연하기 때문에 독립 현가장치에 많이 사용한다.

완충기는 노면 충격과 스프링의 고유진동을 흡수해 진동을 감쇠시키는데, 내부는 오일 또는 가스로 봉입된다. 종래의 현가장치는 스프링을 연하게 하면 승차감은 좋아지나 가속·감속·선회할 때 차량의 자세 변화가 커지는 등 승차감과 조종안정성을 동시에 개선하기가 어렵다. 이를 위해 능동형 현가장치가 개발되었는데, 이것은 종래의 스프링이나 완충기 대신 유압 실린더를 설치하고, 도로의 굴곡에 의한 진동, 선회·제동시 차의 무게 쏠림에 의한 차체의 진동 등을 각종 센서를 통해 감지해 유압 실린더의 유압을 전자적으로 제어함으로써 차체의 움직임을 최소화시키는 장치이다.

조향장치

조향장치는 자동차의 진행방향을 운전자가 원하는 방향으로 바꾸는 장치로서 운전대를 돌려서 앞바퀴의 방향을 바꾼다.

최근에는 뒷바퀴까지 방향을 바꾸는 4WS(4wheel steering)를 사용함으로써 저속에서 회전반지름이 작아 주차하기가 쉽고, 선회 또는 굴곡 주행시 타이어의 미끄럼이 줄어 조종안정성이 향상된다. 운전자가 운전대를 조작하면 그 조작력은 조향축·조향기어·연동장치(linkage)를 통해 너클 암에 전달되어 바퀴를 조향한다. 차축 현가식 조향장치는 일체식 차축에 주로 사용하고 드래그 링크(drag link)가 너클 암을 거쳐 한쪽 방향을 직접 조향하는 형식으로 구조가 간단하고 강도와 내구성이 높아 트럭에 많이 적용된다.

독립 현가식 조향장치는 양쪽 바퀴가 따로 움직이는 독립 현가방식에 사용하고 조향축 끝에 피니언을 설치해 래크와 물려서 피니언의 회전을 래크의 좌우운동으로 바꾸는 형식으로, 조향 호응과 복원성이 좋아 승용차에 많이 적용하며 최근에는 소형 승합차는 물론 소형 트럭에까지 사용하고 있다. 중·대형차는 운전대의 조작력이 많이 필요해 주차할 때 어려움이 있으므로 동력조향장치(power steering system)를 사용한다.

이것은 기관으로 오일 펌프를 구동해 발생한 유압을 조향장치 중간에 설치한 배력장치로 보내어 운전대의 조작을 가볍게 하는 구조로서 저속에서는 운전대가 가볍고 고속에서는 안정성을 고려하여 운전대가 무겁게 되도록 조절한다.

자동차는 주행 도중 운전대를 조작할 때는 쉽고 확실하며 조작하지 않을 때는 직진성이 좋고, 조작한 후에는 운전대의 복원성이 좋아야 한다. 이러한 조작을 좌우하는 요소로는 캠버(camber), 캐스터(caster), 토우인(toe-in), 킹 핀 경사각(king pin inclination) 등의 4가지가 있는데 단독으로 저마다 다른 특성을 갖고 있고 이 요소들은 알맞게 조정되어야 한다.

캠버는 앞에서 볼 때 앞바퀴가 수직선에 대해 경사진 각도를 말하는데, 앞바퀴가 하중을 받을 때 앞차축의 처짐을 방지하고 너클 등을 굽히려고 하는 힘을 작게 한다. 캐스터는 앞바퀴를 옆에서 볼 때 킹 핀 중심선이 수직선에 대하여 경사진 각도를 말하며, 조향 바퀴의 방향성을 줌과 동시에 복원력이 생기게 한다. 토우인은 앞바퀴를 위에서 볼 때 앞쪽이 뒤쪽보다 좁게 되어 있는데 바퀴의 중심 높이에서 측정한 뒤쪽 간격과 앞쪽 간격의 차를 말한다.

토우인은 자동차가 주행중 캠버 때문에 바퀴가 바깥쪽으로 벌어지려는 것을 막아 앞바퀴가 평행하게 회전하게 하고 타이어의 마멸을 방지한다. 킹 핀 경사각은 앞바퀴를 앞쪽에서 볼 때 킹 핀의 축 중심과 노면에 대해 수직선이 이루는 각을 말하며, 조향시 바퀴의 회전중심이 된다.

제동장치

제동장치는 운행중인 차의 속도를 감속·정지시키거나 정지한 차의 움직임을 막아주는 장치로서 안전 운전을 위해 매우 중요하다.

용도에 따라 주 제동기(foot brake), 주차 제동기(parking brake), 감속 제동기(retard brake) 등이 있다. 주 제동기는 감속과 정지에 사용하는 것으로 제동기의 페달을 밟아서 작동시키고 주차 제동기는 정지 상태를 유지하는 데 사용하는 것으로 손으로 작동시키기 때문에 핸드 제동기라고도 하며, 주 제동기와는 별개의 계통으로 제동기 조작력을 로드 또는 케이블 등을 통해 뒷바퀴를 제동하는 것과 추진축을 제동하는 것이 있다.

감속 제동기는 차량의 대형화·고속화에 따라 제동 효과를 높이기 위해 사용하는 방법으로 기관 제동과 배기 제동이 있다. 기관 제동은 주행중 가속 페달을 떼거나, 특히 변속 기어를 낮은 단으로 넣으면 기관과 연결된 바퀴가 차량의 속도에 의한 탄력에 의해 억지로 기관을 돌리려는 현상이 발생하며 이때 기관은 압축행정에서 발생하는 압축력으로 바퀴의 회전력에 저항하여 제동력을 가하는 효과를 말하는데, 수동 변속기 차량이 더욱 우수한 효과를 나타낸다.

배기 제동은 기관 제동의 효과를 크게 하는 장치로서, 배기관 내에 제동기 밸브를 설치하고 이것을 닫아서 배기관 내의 압력을 높여 이 배압으로 기관 제동 이상의 제동력을 얻어 긴 경사로를 내려갈 때 제동기 사용 횟수를 줄일 수 있기 때문에 트럭 등의 상용차에 적용한다.

제동장치를 구조에 따라 나누면 드럼 제동기(drum brake)와 디스크 제동기(disk brake)가 있다. 유압식 드럼 제동기(hydraulic drum brake)는 발로 페달을 밟으면 제동기 페달 다음에 있는 푸시 로드(push rod)가 마스터 실린더(master cylinder)의 피스톤을 가압하여 생기는 유압으로 휠 실린더의 피스톤을 확장해 제동기 슈를 밀어서 제동작용이 이루어지는데, 큰 제동력을 얻을 수 있고 가격이 싼 이점이 있지만 여러 번 반복사용하면 마찰열 때문에 드럼이 팽창하여 제동성능이 급격히 떨어지는 현상이 일어난다.

디스크 제동기는 원통형의 드럼 제동기 대신에 제동기 원판을 차바퀴에 장착하고 캘리퍼(caliper)라고 하는 장치를 차축관에 고정한다. 캘리퍼에 장착한 유압 피스톤의 앞 끝에는 마찰 패드(pad)가 있어 이것이 원판을 사이에 두고 양쪽에서 압착하여 제동한다. 디스크 제동기는 노출부분이 많으므로 방열이 좋고 제동이 안정되어 연속 사용해도 잘 견디고 제동시 한쪽으로 쏠리는 현상이 적으며 물이나 진흙 등이 묻어도 제거하기가 쉽고 간단한 구조로 점검 및 조정이 용이하나 가격이 비싸므로 승용차의 경우 대개 앞바퀴는 디스크 제동기를, 뒷바퀴는 드럼식 제동기를 사용한다.

자동차는 제동시에 그 감속도에 따라 차량 중심이 전방으로 이동해 뒷바퀴에 걸리는 하중이 감소하게 되고 뒷바퀴가 빨리 멈추어 타이어가 미끄러지면서 제동거리가 증가하거나 편제동 현상으로 자동차의 자세가 변화되기 쉽게 되는데, 이것을 방지하기 위해 감속도에 따라 뒷바퀴의 제동력을 자동적으로 변화시키는 비례 제어 밸브(proportioning control valve/P. C. V.)나 하중감지중력식 밸브(load sensing gravity valve/L. S.G. V.) 등을 사용한다.

근래는 운전자가 급제동시 또는 노면이 미끄러울 경우 타이어가 미끄러지지 않도록 제동작용을 전자적으로 자동조절하는 ABS(anti-lock brake system)가 개발되어 제동시 안정성이 더욱 향상되고 있다.

전기 및 기타 장치

자동차는 기관을 시동할때 12V 축전지에서 전기를 공급받아 시동기(始動機)를 돌린다.

또한 야간운전시 필요한 헤드 라이트, 실내 조명기구, 운전의 방향을 알리는 방향지시등, 제동상태를 알리는 제동기등 등의 일시적인 전원도 축전지인데, 주행중에 발전기에 의해 충전된다. 자동차는 각종 계기(속도계, 수온계, 연료계, 기관 RPM계)가 있고 시계, 히터, 에어콘, 카 스테레오 등이 있으며 전자 기술의 발달로 각종 안전 및 편의 장치가 늘고 있다. 운전중 원하는 속도로 정해 놓으면 가속 페달을 밟지 않아도 일정한 속도로 주행하는 정속주행 제어장치가 있고, 여러 센서를 이용하여 차의 후방 또는 범퍼 모퉁이에 있는 장애물을 검출하여 운전자에게 알려주는 장치, 차에서 떨어진 장소에서도 휴대용 송신기로 문을 개폐할 수 있는 장치뿐만 아니라 충돌시 발생하는 감속도를 감지해 탑승자를 보호하는 에어 백(air bag) 등 다양하다.

제작

자동차의 제작과정은 크게 연구개발부문과 제조부문으로 나뉜다. 영업부문을 통해 소비자의 선호도를 파악하여 향후 2, 3년 후에 판매할 시장을 예측한 다음, 새로 개발할 차의 외관·성능 등을 정한다. 개발동향에 맞게 자동차의 기관 및 주요장치를 적절한 위치에 배치한다.

개발 초기에 배치를 잘못하면 조립할 때 부품간에 간섭이 발생하고 불량품이 많이 생기므로 엄청난 손해가 따른다. 설계부문에서는 차체·현가계·조향계·제동계 등으로 세분하여 설계한 후 시작차를 만든다. 시작차는 거의 수작업으로 만들어진다. 시작차를 가지고 상품성·주행성·조종안정성·진동소음·충돌안전성 등 시장에서 만족해야 할 성능을 각종 실험을 통해 문제점을 조기 발견하고 개선하여 시장에 판매해도 경쟁력이 있다고 판단되면 설계사양을 확정하여 외주 부품과 필요한 지그(jig)를 발주한다.

최근에는 실험·설계변경 과정을 가능한 줄여서 개발에 필요한 기간을 단축하기 위해 컴퓨터 분석을 통해 문제점을 개선하는 컴퓨터 지원공학(Computer Aided Engineering/CAE)부의 역할이 증대되고 있다. 자동차 부품은 4.000여 가지나 되므로 기관·변속기 등 주요 핵심부품만 자체 생산하고 나머지는 거의 전문 제조업체에 의존한다. 자동차회사 내에는 주조 단조 공장, 프레스 공장, 도장 공장 등이 있고, 이곳에서 생산된 주조 및 단조품은 기계가공을 거쳐 기관이나 변속기 제작에 사용되고 프레스 제품은 차체 부분에 사용되며 후에 도장 및 열처리된다.

외주 부품은 검사 후 생산 라인에 공급되고 기관·변속기·차체 등 자체 제작한 부품은 하부조립된 후 생산 라인에 공급된다. 조립과정은 컨베이어 시스템에 의해 능률적으로 수행된다. 조립이 끝난 차는 각 장치의 기능을 최종적으로 검사하고 간단한 주행시험을 거친 후 출고된다.

공해

자동차는 연료를 연소한 후 대기에 가스를 배출하는데, 이 배기 가스 중에는 대기를 오염시키는 일산화탄소·탄화수소·질소산화물·이산화황·분진 등이 있으며, 지구의 기온을 상승시키는 원인인 이산화탄소도 있다.

1980년대부터 전세계적으로 대도시 지역의 대기오염과 지구 온난화 문제가 심각하게 대두해 인류의 보건을 위한 시급한 대책이 요구되고 있다.

한국의 환경부에서는 1993년부터 휘발유의 전면 무연화, 경유의 황함량 규제강화, 배출 가스의 규제강화 등 저공해 대책을 법적으로 유도하고 있다. 미국에서는 1960년부터 자동차 배출 가스에 대한 대기오염을 규제하기 시작했고, 1990년에는 역사상 가장 강력한 대기정화법 개정안을 공표했으며, 캘리포니아 주는 연방규제와는 별도로 1990년 저공해 자동차 규정을 공표했는데, 1998~2000년은 새로운 판매대수의 2%, 다음해 2년은 5%, 2003년부터는 10%의 무공해차(zero emission vehicle/ZEV)의 판매를 강제로 요구하고 있다.

미국의 자동차 배출 가스 규제는 전통적으로 캘리포니아 주가 선도하고 있으며, 미국 전체로 확산된 점을 미루어 볼 때 전기자동차 같은 무공해차를 개발하여 미국시장에 상륙시키지 못하면 자동차 수출 자체가 불가능하기 때문에 자동차업체들은 최근 들어 전기자동차 개발에 박차를 가하고 있다.

전기자동차는 배출 가스가 전혀 없고, 소음이 아주 작으며, 운전 및 유지 보수가 쉽고, 에너지의 이용효율이 높아서 차세대 미래형 자동차로서 관심의 대상이 되고 있으나 동력원인 전지의 에너지 밀도가 낮아서 현재 최고속도는 100~120km/h, 1일 충전해서 최대로 주행할 수 있는 거리는 150~200km 정도이므로 특수한 목적의 단거리 저속 차량으로만 사용되고 있는 형편이다.

미래의 자동차

현대 생활과 자동차는 뗄래야 뗄 수 없는 밀접한 관계가 되었고 전자와 정보처리기술의 발달로 기관 및 섀시의 전자 제어, 도로 안내장치, 졸음 운전방지장치에서 더 나아가 무인조종 자동차까지 연구하기에 이르러 지능을 갖추고 스스로 판단하여 움직인다는 인공지능의 개념으로 변모해가고 있다.

또한 이동통신의 급속한 보급과 함께 차 안에서의 생활시간이 길어짐에 따라 차량을 움직이는 사무실로 만들고자 노력하고 있다. 최근에 활발히 연구되고 있는 항법 시스템(navigation system)은 다수의 인공위성을 사용한 GPS(Global Positioning System)에서 위치정보를 받아 현재의 절대 위치를 파악하고 도로의 상황을 비콘(beacon) 등으로 수신하여 운전자에게 최적의 주행 경로를 운전 중에 바로 제공해주는 것이다.

미래는 자동차의 성능 향상을 통해 사람의 안락한 운전을 추구하면서 환경 인식의 고취로 차·사람·환경을 함께 고려하는 자동차를 만들 것이다.