원료 가공

다른 표기 언어 materials processing , 原料加工요약 원료 상태로 된 산업재를 완성된 부품 또는 완제품으로 전환시키는 일련의 공정.

산업재란 산업용이나 소비자용으로 생산되는 다소 내구성 있는 기계나 장비와 같이 '견고성 있는' 재화를 제조하는 데 사용되는 것이라고 정의되는데, 화학제품·식품·의약품 또는 의복 등의 소비성 '연성' 재화와 대조를 이루는 것이다.

손으로 원료를 가공하는 것은 문명이 시작된 것만큼 오래 되었던 반면에 기계화는 18세기 산업혁명과 더불어 시작되어 19세기초에 성형·주형 및 절단용 기초 기계가 영국을 중심으로 발전되었다. 그 이후 원료 가공 방법, 기술 및 기계는 다양하게 많은 성장을 이룩하여왔다.

광물질에서 추출되거나 기초 화학제품 또는 천연 물질로부터 생산해낸 원자재는 곧바로 부품이나 제품으로 전환시키는 제조 공정에 투입된다.

금속성 원자재는 보통 2가지 단계로 생산된다. 첫번째 단계는 원광석에서 원하는 금속의 순도를 증대시키는 것으로 흔히 선광처리라고 한다. 전형적인 선광처리과정에는 분쇄, 배소, 자력분리, 부유선광 및 여과 과정이 포함된다. 2번째 단계는 제련과 합금과 같은 추가 공정으로, 제품의 조립에 사용되는 금속재를 생산해내는 과정으로 부품의 형태로 만들어진다.

요업제품의 경우에는 천연 점토가 여러 가지 규산염과 혼합되고 섞이게 되어 원자재가 된다. 플라스틱 수지는 화학적 처리에 의하여 분말, 작은 알약, 퍼티 또는 액체 형태로 생성된다. 합성 고무도 화학적 기술을 이용하여 만드는데, 천연 고무와 마찬가지로 널빤지·판금·크레이프나 포말 형태로 생산되어 완제품으로 만들어진다.

원자재를 완제품으로 전환시키는 공정에서는 2가지 주요기능 또는 그중 하나가 수행되는데, 하나는 원료를 원하는 형태로 조형시키는 것이고, 다른 하나는 원료의 특성을 변경시키거나 개선하는 것이다.

조형 또는 주형 과정은 편의상 2가지 광의의 형태로 분류되는데, 하나는 액체 상태로 되어 있는 원료에서 행해지는 것이며, 다른 하나는 고체 또는 가소성 물질 상태로 되어 있는 원료에서 행해지는 것이다. 액체 상태로 된 원료의 가공은, 원료 속에 금속, 유리 또는 요업 물질이 포함되어 있을 때는 '주물'이라고 하며, 가소성 물질이나 기타 다른 비금속성 물질이 포함되어 있을 때는 '주형'이라고 한다.

대부분의 주물 또는 주형 공정에는 4가지 주요단계가 포함되어 있는데, ① 해당 부품의 정확한 주형을 만드는 단계, ② 그 견본에서 거푸집을 뜨는 단계, ③ 액체를 그 거푸집 속으로 집어 넣는 단계, ④ 굳어진 부품을 거푸집에서 제거하는 단계 등이다. 때때로 마무리 작업이 필요하기도 한다(주조).

고체 상태로 되어 있는 원료는 일정한 힘이나 압력을 가함으로써 원하는 모양으로 만든다.

가공 대상 원료는 비교적 고형 상태로 있을 수 있으며 막대기·판금·펠레트 또는 분말과 같은 형태로 있을 수도 있으며, 또는 부드럽고 가소성이 있는 퍼티와 같은 형태로 있을 수도 있다. 고형 물질은 열을 가하여 주형될 수 있고 냉각시켜 주형될 수도 있다. 고형 금속의 가공은 2가지 주요단계로 구분될 수 있는데, 첫단계는 대형 주괴나 강편으로 된 원료를 가열시켜 보통 굴리거나 단조 또는 압출시킴으로써 보다 작은 형체나 크기로 만드는 것이고, 다른 첫단계는 이러한 주형물을 처음보다 낮게 가열하거나 냉각시키는 조형 공정을 1번 이상 거치게 함으로써 최종 부품이나 제품으로 가공하는 것이다.

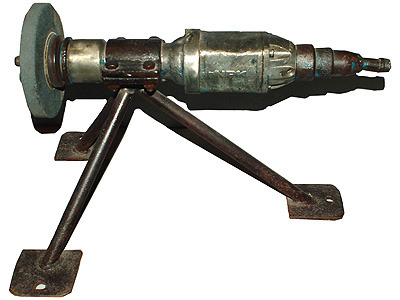

원료를 조형하고 난 다음에는 개조 작업을 하는 것이 일반적이다. 원료 가공에 있어 '제거' 공정은 요구하는 모양을 내게 하기 위하여 원료 제품의 일부를 제거하는 공정이다. 제거 공정은 어떤 형태의 원료에도 대부분 적용될 수 있고 또한 적용되고 있지만 금속성 원료에서 가장 광범위하게 사용되고 있다. 제품화된 원료에서 원료의 일부를 제거하는 일은 기계로 할 수도 있고 그렇지 않을 수도 있다.

금속 절단 공정에는 많은 방법이 있다.

거의 모든 절단 공정에서 기계화라는 의미는 원료에 절단 도구를 사용하여 주형한다는 의미가 포함된다. 절단 대상 원료보다 강도가 보다 강한 도구로 불필요한 원료를 조각 조각 절단하여 제거해낸다. 따라서 기계화를 구성하는 요소로는 절단장치, 원료제품을 붙잡아 고정시켜주는 도구, 그리고 일반적으로 윤활유(절삭유) 등이 있다. 비절단식 제거는 다음과 같은 기본적인 4단계 공정으로 나뉜다. ① 화학적 절단은 화학약품을 이용하여 부식작용을 함으로써 불필요한 금속을 제거한다.

이 공정은 금속재에 대해 사용되는 것이 일반적이지만 가소재나 유리에 대해서도 사용할 수 있다. ② 제품이 도금 공정에 의해 견고해지기는 커녕 전류의 작용에 의해 제한적이나마 부식되기 때문에 금속 도금의 원리를 역으로 이용한 전기화학적 기계를 사용한다(전해가공). ③ 많은 에너지를 발생시키는 전기 불꽃 현상이나 방전에 의해 금속을 부식시키거나 절단하는 방전 기계를 사용하여 연마한다(방전가공). ④ 부스러기를 내지 않는 절단 방법으로 레이저 광선 등을 제한적으로 사용한다(레이저 가공, 야금술).

또다른 개조 공정으로는 '접합'이 있는데, 이것은 영구적 또는 일시적으로 원료들을 서로 붙이거나 달라붙게 하는 공정이다.

여기서 사용된 접합이란 용어의 의미에는 용접·땜질·땜납, 접착제나 화공 약품에 의한 접합이 포함된다. 접합 공정에 있어 대부분 2가지 물질 사이의 접합력은 열 에너지, 화학 에너지, 기계적 에너지 등 3가지 에너지 중 어느 하나 또는 이들의 합성 에너지에서 나온다. 접합재나 충전재는 접합되는 물질과 같을 수도 있고 다를 수도 있는데, 사용해도 되고 사용하지 않아도 된다.

열 처리나 냉각처리, 기계 작업 또는 방사선 노출 등을 통하여 물질의 특성을 더욱 변화시킬 수 있다. 특성 변화는 보통 물질의 미세한 조직이 변화함으로써 일어난다. 실내온도보다 온도를 높게 하는 열처리와 반대로 온도를 낮게 하는 냉각처리 모두가 이 범주에 포함된다. 열 처리는 물질의 온도를 높이거나 낮추어 원래 물질의 특성을 변화시키는 공정이다. 열 처리 공정은 대부분 시간-온도 주기가 기본이 되는데, 여기에는 가열, 온도 유지, 냉각 등 3단계가 포함된다.

어떤 열처리 공정은 거의 모든 물질에 대해 사용할 수 있지만 금속재에 가장 광범위하게 사용된다. 끝으로 '마무리' 공정은 물질의 표면을 변화시킴으로써 물질의 부식, 산화, 기계적 마모 또는 변형으로 인해 약해지는 것을 방지하고, 반사, 전기적 전도나 절연, 또는 내구성과 같은 특수한 표면 특성을 갖게 하거나 물질에 특별한 장식 효과를 주는 데 사용된다. 마무리 공정에는 대체로 2가지 부류가 있는데, 하나는 표면에 일반적으로 다른 물질로 도포를 하는 것이고, 다른 하나는 화학 반응, 열 또는 기계적 힘에 의해 물질의 표면을 변화시키는 것이다.

첫번째 부류에는 전기 도금과 같은 금속 도포, 페인트 칠과 같은 유기성 마무리, 자기 칠 등이 포함된다.